Selección de cables de soldadura de tamaño adecuado

I need to order some welding cable for our shop, but am not sure the correct size to get. I have seen some reference charts, but would like an explanation on how to use them.

Welding cable is the electrical conductor for the welding current. It consists of a series of fine copper strands wrapped inside a non-conductive, durable jacket (typically some type of synthetic or natural rubber of various colors). The fine copper strands give welding cable more flexibility than other types of electrical conductors and the insulating jacket is designed to hold up to repeated movement over rough surfaces. As the current level increases (measured in amperage or amps), the diameter of the welding cable and resulting cross sectional area of the copper stranding needs to increase. The concept is similar to the flow of water through a hose. A larger diameter hose is needed in order to carry a greater volume of water. You use a smaller hose to water your garden, while the fire department uses a much larger hose to fight fires.

Welding cable “ampacity”, also known as current capacity or amperage rating, refers to the maximum amount of electrical current that a cable can safely conduct. Besides the cross sectional area, other factors that impact the ampacity of welding cable are its length, ohm rating (i.e., resistance rating), temperature ratings of the insulation material and the ambient temperature. Shorter cables can carry more current than longer cables of the same diameter. Welding cable is often rated with a conductor temperature of 75°C (167° F), 90°C (194⁰F) or 105°C (221°F). While the copper wire itself can handle the high temperatures generated by higher amperages before sustaining damage, the insulation protecting them would melt. Welding cables are also often rated for an ambient temperature of 30°C (86°F). Higher ambient temperatures can reduce their ability to dissipate heat into the surrounding environment, and thus reduce their ampacity. In addition, several cables packed tightly together can also have a reduction in their ability to dissipate heat. Multiple cables should be slightly spread apart.

Note that while copper is an excellent conductor of electricity, it still has a degree of resistance to the flow of electrons through it. Therefore, some amount of resistance heating will occur in the cable. It is normal for a properly sized welding cable to feel warm to the touch after prolonged welding. However, if the diameter of cable is too small for the level of current flowing through it, then the cable will overheat. This can result in a potential fire hazard, as well as damage to the cable itself (and ultimately to cable breakage and failure). A breakdown of the insulation jacket can also be an electrical shock hazard. Conversely, cable that is oversized for a given amperage level does not conduct current any more effectively than properly sized cable. However, larger diameter cable typically costs more per foot or per meter than smaller diameter cable, because of the increased amount of copper strands. Therefore, oversized cables may not be cost effective.

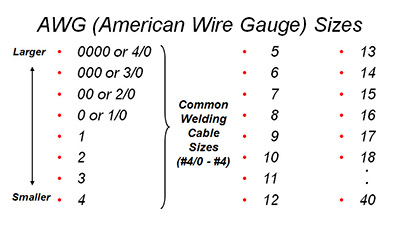

Electrical cable is typically categorized by an AWG (American Wire Gauge) size, where the smaller diameter cable has a larger number. Figure 1 lists the AWG sizes. Gauge (or gage) sizes larger than one are zero, also expressed as 1/0 (pronounced “one aught”), two zeros, expressed as 2/0 (pronounced "two aught"), 3/0 and 4/0. Cable sizes between #4 and #4/0 are typically used for welding cable.

Figura 1: Tamaños de calibre de cable de ejemplo

En el sistema métrico, el tamaño del cable de soldadura se expresa normalmente en milímetros cuadrados (mm2), lo que representa el área de la sección transversal del cable. La Figura 2 muestra una comparación entre cables de soldadura en tamaños AWG y tamaños métricos.

Figura 2: Comparación de tamaño de cable AWG / métrico

En el sistema métrico, el tamaño del cable de soldadura se expresa normalmente en milímetros cuadrados (mm2), lo que representa el área de la sección transversal del cable. La Figura 2 muestra una comparación entre cables de soldadura en tamaños AWG y tamaños métricos.

Figura 3: Ejemplo de circuito de soldadura

Ahora, al seleccionar el tamaño de cable adecuado para su equipo de soldadura, es mejor elegir un cable que pueda manejar la salida máxima de la soldadora. Para hacer esto, necesita determinar tres factores. Éstos incluyen:

• Longitud total del circuito de soldadura

• Salida nominal de la fuente de poder de soldadura

• Ciclo de trabajo de la fuente de poder de soldadura

El circuito de soldadura es el camino total en el que viaja la electricidad. Incluye la fuente de alimentación, el cable del electrodo, el portaelectrodo (o la antorcha TIG o el alimentador de alambre y la pistola), el arco eléctrico, el cable de trabajo y la pinza de trabajo. La figura 3 ilustra el circuito de soldadura. Para determinar el tamaño adecuado del cable de soldadura, debe sumar las longitudes completas del cable del electrodo y el cable de trabajo. El cable del electrodo se conecta a un portaelectrodos, antorcha TIG o alimentador de alambre. El cable de trabajo se conecta a una abrazadera de trabajo. Tenga en cuenta que estos dos últimos elementos a menudo se denominan incorrectamente "cable de tierra" y "abrazadera de tierra". Sin embargo, esta es una terminología incorrecta, ya que el cable de "tierra" solo se aplica al lado primario del circuito de soldadura (es decir, el cable de alimentación entrante).

Figura 4: Fuentes de alimentación monofásicas o trifásicas

Tenga en cuenta que la polaridad de la soldadura no afecta el tamaño del cable necesario. No importa en qué dirección fluya la corriente a través del circuito de soldadura, ya sea corriente continua positiva (DC +), corriente continua negativa (DC-) o corriente alterna (AC). La polaridad y la dirección del flujo de corriente solo afectan las características de soldadura y la selección del electrodo.

La salida nominal de la fuente de energía es simplemente el nivel máximo de corriente o amperaje en el que la máquina está sangrada para ser utilizada (tenga en cuenta que algunas fuentes de energía pueden producir corrientes más altas que su salida nominal por períodos cortos de tiempo). Este nivel de salida nominal generalmente se incorpora al nombre de la máquina. Los ejemplos incluyen el “Idealarc® 250” (salida nominal de 250 A), Power Wave® S350 (salida nominal de 350 A), Flextec ™ 650 (salida nominal de 650 A), etc.

El ciclo de trabajo es una clasificación de capacidad de una fuente de poder de soldadura, expresada como porcentaje (%). Es el porcentaje de un período de diez minutos en el que la fuente de energía puede operar a un nivel de corriente de salida dado antes de exceder su límite térmico (es decir, los devanados se calientan demasiado) y apagarse si tiene protección contra sobrecarga térmica. Generalmente, a medida que disminuyen los niveles de salida, el ciclo de trabajo aumenta (hasta el 100% o salida continua). Por el contrario, a medida que aumentan los niveles de salida (hasta la capacidad máxima de salida), el ciclo de trabajo disminuye. Las clasificaciones del ciclo de trabajo se pueden encontrar en la placa de identificación de la fuente de poder y / o en el manual de operación. La clasificación del ciclo de trabajo de una fuente de poder de soldadura generalmente está relacionada con los procesos de soldadura en los que se utilizará, su uso previsto y si funciona con energía monofásica o trifásica. La Figura 4 enumera algunas diferencias típicas entre las fuentes de alimentación monofásicas y trifásicas, incluidos sus ciclos de trabajo típicos.

Figura 5: Selección del cable de soldadura del tamaño adecuado

La figura 5 es un ejemplo de un gráfico para seleccionar el tamaño de cable de soldadura adecuado. Hay otras tablas disponibles de los fabricantes de cables y libros de referencia de soldadura. Como ejemplo, supongamos que tiene una fuente de alimentación de 400 amperios con un ciclo de trabajo del 60% y necesita una longitud total combinada de electrodo más cables de trabajo de 100 pies. Según la tabla, el tamaño de cable adecuado para seleccionar sería el cable # 2/0. Los tamaños de los cables se aumentan para longitudes más largas principalmente con el propósito de minimizar la caída del cable. Para niveles de corriente más altos, a menudo se recomiendan dos o más cables y deben conectarse en paralelo o juntos para compartir la carga de corriente.

Figura 6: Ejemplos de cables de soldadura deshilachados y dañados

También debe tenerse en cuenta que además de la selección adecuada del tamaño del cable, es muy importante mantener el cable de soldadura y las conexiones del cable en buenas condiciones. Cualquier grieta, corte, punto desgastado, etc. en el cable de soldadura puede disminuir su capacidad de transporte de corriente y crear puntos calientes. Además, las conexiones de cables desgastadas o deshilachadas a la abrazadera de trabajo, las orejetas o los conectores de bloqueo por torsión también pueden disminuir la capacidad de transportar la corriente y crear puntos calientes (consulte los ejemplos en la Figura 6). Todas las secciones desgastadas, deshilachadas y dañadas deben repararse de inmediato para que funcionen correctamente y para minimizar cualquier riesgo potencial de seguridad.